|

全粉末直接压片成型机制":全粉末直接压片系指在一定压力下使用小型压片机将粉末压实,最后变为具有一定孔隙率压块的过程,压片过程包括加压、压力滞留、压力解除及推片等步骤。压缩是片剂制造的主要操作,是借压力把粉末间距离缩小至产生足够内聚力而紧密结合的过程,粉末在压实的过程中产生聚结和黏合等作用,并发生不同性质的形变.如塑性形变、脆性断裂等,从而松散的结构变为相对均匀的固体而成型。

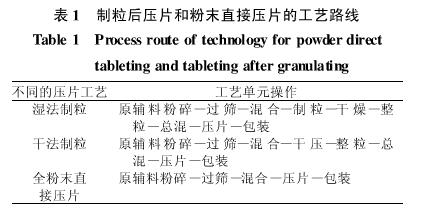

全粉末直接压片与制粒压片的工艺对比:通过对比(表1)可以看出,粉末直接压片的工艺单元最少,只需将原辅料处理后混合好压片即可,工艺的关键在于混合后物料是否具有压片所要求的流动性和可压性。直接压片工艺的研究就是研究不制粒也能解决物料的流动性和可压性的问题,目前采取的措施主要是改善药物粉末的形态、添加优良的辅料以改善混合物料的流动性和可压性、改进小型压片机设备等。

全粉末直接压片对药物粉末的要求:进行粉末直接压片的药物应具有一定的粗细度,药物粉末应具有良好的流动性、可压性和润滑性。但多数药物不具备这些特点,当药物的粗细度不适于直接压片时,可通过改变其粒子大小、分布和形态等手段来加以改善。对于低剂量药物(如主药量在50mg以下),处方中含有较多的辅料,流动性、可压性、润滑性主要取决于辅料的性能。不论药物本身的流动性和可压性好坏,只要与流动性、可压性好的辅料混合均匀后,即可直接压片。

全粉末直接压片的特点与优势

提高药物在制剂过程中的稳定性:许多药物对湿、热不稳定,若采用常规湿法制粒,在生产过程中,药物与黏合剂中的溶剂接触,并经高温干燥,必会对产品质量产生影响。提高药物的崩解性和溶出度:片剂的崩解主要依靠崩解剂通过毛细管作用或膨胀作用促使片剂崩解。采用粉末直接压片工艺制备的片剂,与湿法制粒不同,崩解剂不会由于前期接触水分而降低崩解性能,从而保证了良好的崩解特性。另外,由于没有进行颗粒压片,片剂崩解后不会形成大团状颗粒,而是形成比表面积相对较大的细粉,提高了片剂的分散均匀度,有助于药物的释放、吸收。

相关产品关键词:小型压片机,小型中药压片机

本文作者:宏精药机

本文链接:http://www.ch-yj.com/shownews.html?id=3351

版权所有@转载时必须以链接形式注明作者和原始出处 |